作为国内领先的APS生产管理与物料控制软件原厂商, 永凯APS一直坚持自主开发,最大限度地帮助生产制造型企业降低生产成本, 最终提高整个企业的生产及管理效率。在永凯APS多年来丰富实践的基础上, 永凯APS在 五金行业、家电行业、模具行业、化工行业、注塑行业、机械行业、电子行业、钢铁行业、食品行业、汽车行业、医药行业 等生产制造领域形成了一系列APS行业解决方案。 同时,各个制造领域成功应用的行业实践也证明了 永凯APS生产管理与物料控制行业解决方案是成熟高效的,完全可以大大改善企业的生产和管理效率。

永凯APS汽车零部件行业解决方案, 广泛借鉴了国内外汽车零部件企业信息化的成功经验和国际先进汽车零部件行业解决方案的特点, 充分考虑中国汽车零部件企业所面临的现实环境以及诸多个性化需求, 帮助中国汽车零部件企业实现优化生产管理流程,提高对客户需求的快速响应能力, 降低生产营运成本和提高工作效率,提高企业发展的核心竞争力等目标, 为提高中国汽车零部件企业的核心竞争力做出贡献。

机械制造行业由于其工艺复杂的生产特点,工艺及在制品管理困难。 单纯的靠手工排程,难以满足现代企业快速发展的需要。 永凯APS积累了丰富的机械制造行业经验和众多机械行业客户的实践, 基于供应链管理和约束理论,通过平衡有限生产能力和物料需求, 帮助机械制造企业建立精准、详尽的生产与物料计划, 为企业不断提升管理水平,增强企业核心竞争力提供整体解决方案。

永凯APS注塑行业解决方案,通过注塑行业用户的生产管理模式, 基于行业性以及生产和排程功能,在研究和探索形成以注塑行业的关键应用和难点为重点, 突出注塑行业的个性化应用,帮助注塑行业实现以销定产、快速响应市场需求。 运用灵活敏捷的计划体系,将市场需求快速地分解成可以执行的采购、生产和委外加工计划, 缩短了产品交货周期,减少注塑企业的订单交期压力, 从而全面提升企业运营效率,帮助注塑企业提升业绩,并在市场竞争中获得竞争优势,实现企业长期发展的目标。

永凯APS家电行业解决方案在众多客户广泛实践的基础上积累了丰富的行业经验, 提炼出了一套符合家电行业特点的一体化的信息化全面解决方案。 该方案专门针对家电行业的管理重点和难点,深入分析家电行业的应用需求, 充分发挥永凯APS先进生产管控技术平台和强大业务功能的优点,强调生产计划与执行过程优化, 本着“快速配置、快速实施、快速应用、快速见效”的原则, 有效解决家电行业的困惑与难题,是家电企业实施生产信息化的最佳选择。

在充分考虑到电子行业企业生产管理特色及模式之后, 永凯APS电子行业解决方案以先进生产管理理念为核心, 以灵活多变的强大功能为依托,通过库存管理、优化排程、 现场控制帮助电子行业合理控制企业物流。销售计划、 生产计划和采购计划有效集成,有机结合了电子业企业的现状, 对电子电器行业企业有很好的适应性。永凯APS通过精益生产, 缩短了生产周期,提高了生产效率,降低了库存成本,加快了市场响应速度, 减少了电子企业的订单交期压力,从而全面提高了企业服务水平和竞争力, 帮助电子企业提升业绩,并在市场竞争中获得竞争优势,实现企业长期发展的目标。

作为国内领先的APS生产管理与物料控制软件原厂商, 永凯APS一直坚持自主开发,最大限度地帮助生产制造型企业降低生产成本, 最终提高整个企业的生产及管理效率。在永凯APS多年来丰富实践的基础上, 永凯APS在 五金行业、家电行业、模具行业、化工行业、注塑行业、机械行业、电子行业、钢铁行业、食品行业、汽车行业、医药行业 等生产制造领域形成了一系列APS行业解决方案。 同时,各个制造领域成功应用的行业实践也证明了 永凯APS生产管理与物料控制行业解决方案是成熟高效的,完全可以大大改善企业的生产和管理效率。

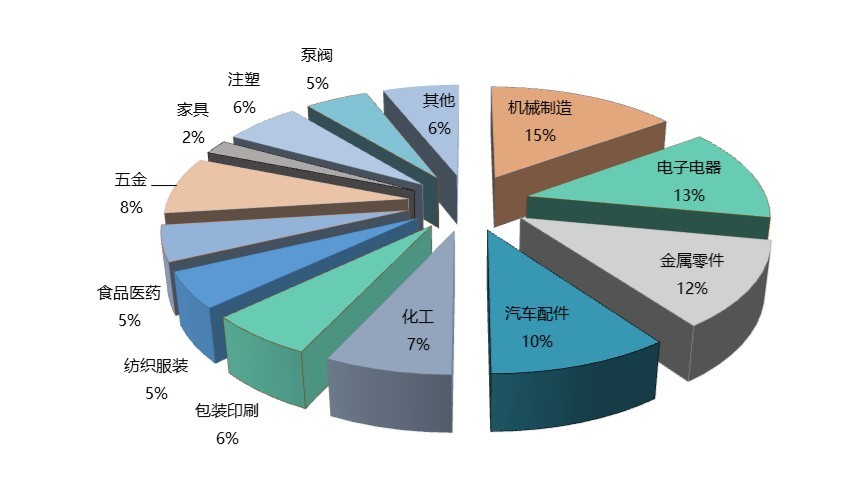

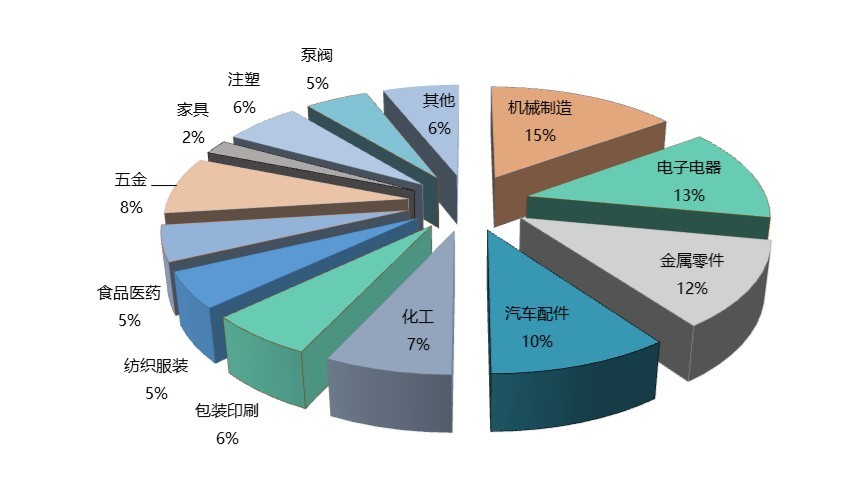

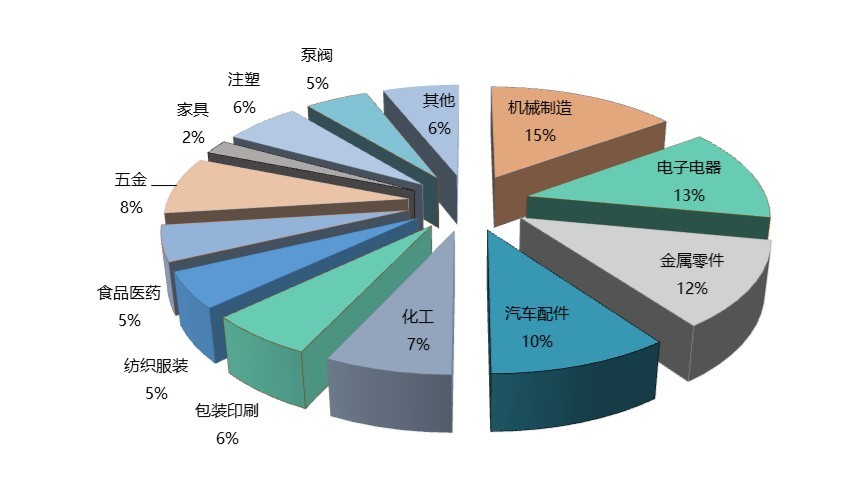

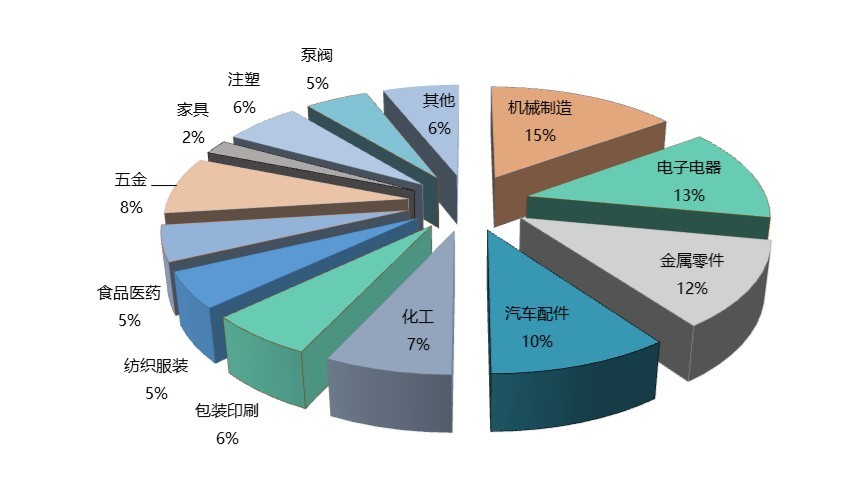

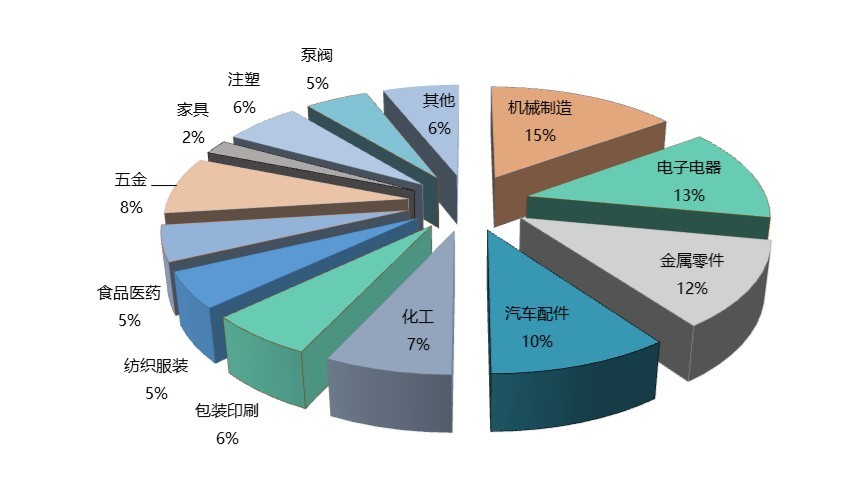

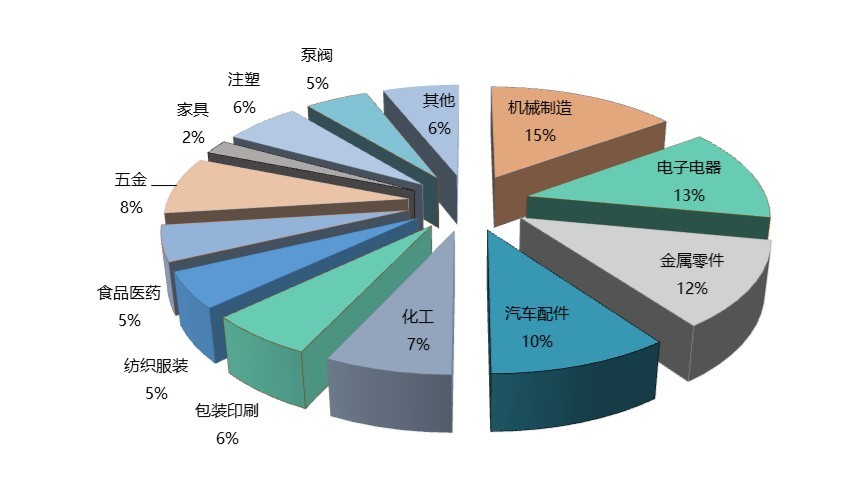

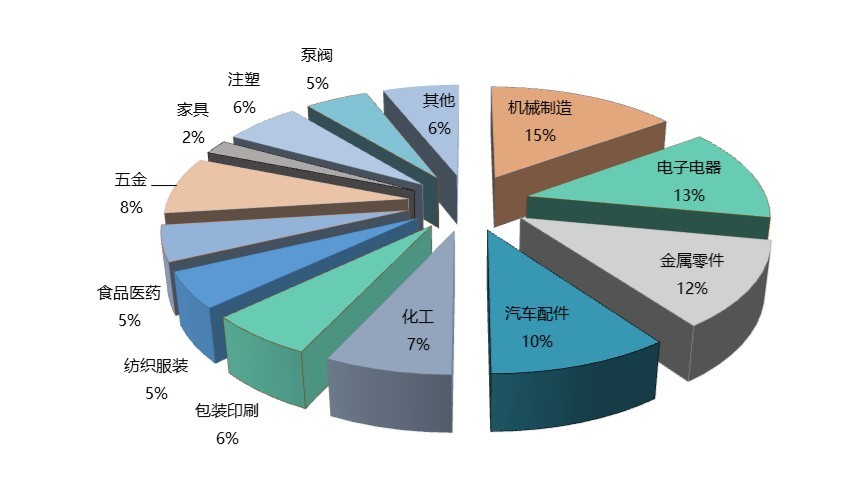

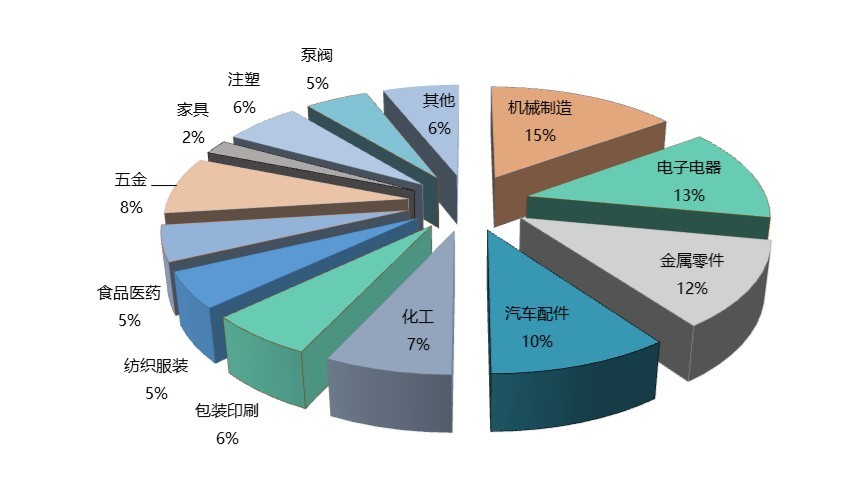

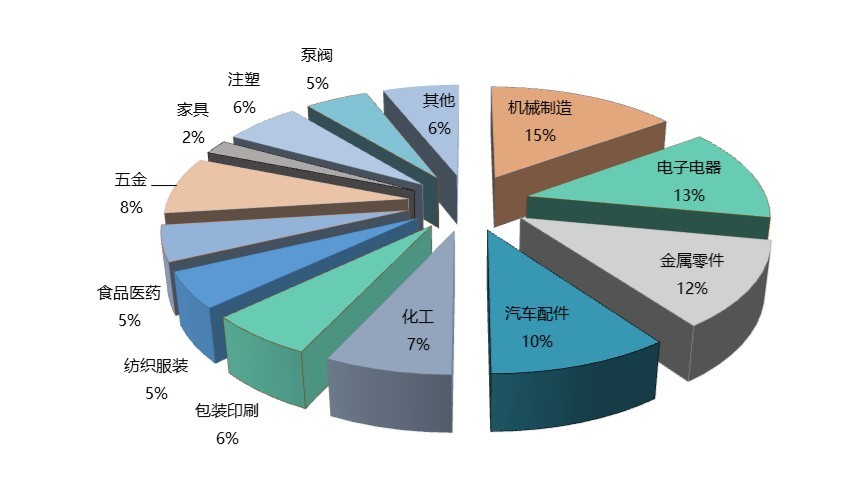

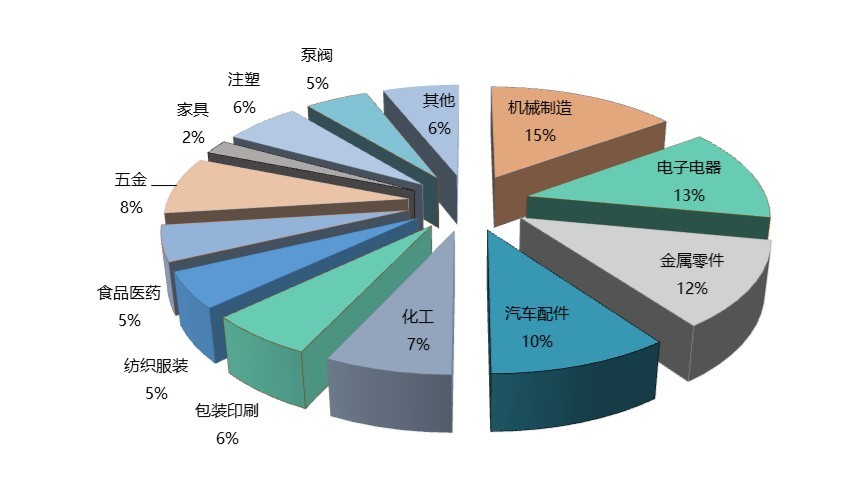

永凯多年以来坚持不懈,为不同行业提供专业的精益生产管理与物料控制解决方案。 有着丰富的成功导入业绩,截止2016年6月, 永凯APS已被1112 家制造工厂成功导入。 请看下面各行业类型的导入业绩比率表。

永凯软件是行业领先的供应链计划协同(SCP)和生产计划与排程(APS)管理系统的美资供应商,涵盖需求计划、产销协同和生产计划排程。助力实现生产、供给、销售协同,准时交货、降低库存、提升利润,已在一千多家工厂及众多世界500强企业中成功应用。

工厂名称:家乐氏(Kellogg's)墨西哥分公司在该地区有多家食品加工厂;

所在地区:墨西哥;

员工人数:约1200人;

主要产品:冻麦片及其他速冻谷物食品;

墨西哥分公司面临的问题:

1. 各个工厂的成品和原料库存反映并不及时,手工排程的工作量太大;几个工厂的分配任务有时候往往难以均衡;

2. 需要考虑的制约因素多:生产线上生产的品种存在限制,有些生产线可生产多个品种,有些品种可在多条生产线上生产;产能和瓶颈设备的制约。如某个工厂有5条线可生产冻麦片(在拉美地区常作为早餐),但因为有公共的瓶颈设备,往往一次只能开动4条线;

3. 工厂对多套BOM的处理。如一个物品可选择多种材料加工,根据库存中有哪种材料,就选择哪种材料对应的BOM;

4. 在保证客户订单交货期的前提下,制造订单的优先级根据成品库存的数量来定。即成品库存数量越少,则该产品对应制造订单的优先级越高;

5. 不缺货的前提下,尽量按批次进行批量生产,如何在一个批次内不切换产品,当生产数量低于一个批次的产量时,又怎样安排生产,以节约成本,提高生产效率;

6. 最终保证每个月的成品安全库存量(在月中,订单变更、插单等可能会造成成品安全库存供应不足)。产品时效性强,库存控制难。

订单关联,统一制定生产计划,获得最佳物料计划,人工方式难以实现

原先的情况是在墨西哥地区的各分厂自主采购,统一向拉美市场或总公司供货,但随着市场情况和客户需求的不断变化,为了进一步降低成本,更有效地管理和获取更大利润,Kellogg’s公司决定在该地区采用由墨西哥分公司共同接收客户订单、集中安排生产,并统一采购计划的方式。除了某些时效性强的辅助原材料,如新鲜时蔬,肉制品等由各分厂各自采购。墨西哥分公司希望通过控制共用原材料库存,统一设置安全库存,在各分厂之间作合理调配,来降低生产成本。这样就对生产计划的制定产生了重大影响。过去人工制定生产计划的传统方式,已经不再适应新的情况,墨西哥分公司希望通过永凯APS系统的订单关联功能,及时反映物料之间供给关系,以及物料与工厂之间的供应关系,以交货期为基点计算需求时间,确认物料是否满足,从而优化库存,最大程度上获取利润。

产品种类多,成品库存管理困难,制定生产计划工作量大

墨西哥分公司为拉美地区的客户提供种类丰富的各种食品,其食品种类共有100多种,每个分厂都只能加工部分产品,但各工厂加工的产品有时又有重叠部分,且工厂之间不存在前后制约关系。由于食品产品特有的时效性,每一个种类的产品,批量不可能太大,使得库存管理十分困难,这也使得计划制定人员工作量巨大。墨西哥分公司希望通过永凯APS系统来提高他们的工作效率。

希望根据总的订单量,制定各个工厂的生产计划,同时,想加强车间管理的透明性

墨西哥分公司的生产计划部门,根据分公司接到的订单总和、库存总量情况,制定每个工厂的生产计划。计划精确到工厂或工厂下属的生产线,但不关心具体的工艺以及机器设备。实际上工厂的生产是与产品的工艺流程和生产机器设备(资源)密不可分的。如果不然,必然造成很多瓶颈设备负荷过重,容易产生故障,反而会影响生产进度和交货期。因此,他们希望利用永凯APS系统对生产过程能够精确到工序级的强大能力,来有效地增加工厂管理的透明性,提升管理水平。

制定计划时间长,制定过程繁杂,计划执行精度差

墨西哥分公司计划部门要分别制定年度计划、月度计划、周计划。各个工厂需要按照生产计划,和库存方式进行生产。仅制定单品种生产计划,不区分客户,是不够的。

1. 年度计划根据预测订单制定。

2. 月度计划根据库存状况、年度计划、客户订单制定。

3. 周计划根据库存状况、月度计划、客户订单制定,周计划指导生产。墨西哥分公司负责计划制定的人员希望,通过永凯APS系统实现公司与工厂之间的多级排程,协助企业制定统一的计划。

详细的物料需求计划,缩短生产周期,确保安全库存

墨西哥分公司计划部门的冈萨雷斯说:“永凯APS系统考虑有限能力排程,使我们能够获得详细的生产物料计划,它考虑了各个工厂自身的制约因素。”永凯APS系统提供多种物料制约条件,给各个工厂合理的选择,工厂可以根据自身的生产产品类型选择相应的物料。比在传统计划方式下,更精确地安排生产,缩短生产周期,确保订单交期的前提下,努力保证安全库存,希望通过同种产品的批量生产,便于批量跟踪及物料准备和供应。

实现多级排程,实现多个工厂协调生产,满足客户需求

永凯APS系统,利用网络排程功能,进行多级计划,帮助墨西哥分公司与其各个工厂,工厂与各个车间,车间与各个生产线等生产要素之间实现多级协同。永凯APS网络排程的多级计划机制具有两个方面的作用:一方面,墨西哥公司通过永凯APS网络排程系统的服务器获取各个工厂的总体产能情况和库存物料情况,基于有限能力对订单需求进行整体的粗略排程,将订单需求分配到各个分厂加工,并平衡各个工厂的生产负荷,物料优化,实现了集团公司以及各个工厂效益最大化,另一方面各个分厂接受集团公司分配的订单需求,考虑设备,人员等生产因素进行精细排程,当发出某些突发状况,如设备故障,各个分厂只需对各自的生产计划做局部调整,从而避免对整个公司的总体计划产生影响。

发现管理漏洞,提升工厂的管理水平

在墨西哥分公司,永凯APS系统通过精准的生产计划下达和实时的生产实绩反馈,一方面使得生产管理更加透明化,清晰化,生产任务明确到具体的工厂,生产线和生产设备,另一方面,通过永凯APS的实施反馈能力,也暴露了计划执行过程中,与实际情况存在的各种差异,比如物料未准时到位,人员未准时到岗,生产设备故障等,工厂通过永凯APS及时消除这些导致生产异常的随机因素,帮助墨西哥分公司不断提出生产管理的改进目标,并根据各个工厂生产的产品类型不同,选择不同改进的方向。因此,永凯APS系统对不断提高该地区各个工厂的产品质量,提升客户满意度,渐进式提高管理水平起到了巨大作用。

凯洛格或家乐氏(Kellogg or Kellogg's)公司成立于1906年,是全球顶尖的谷物食品及方便食品生产商,也是全球财富五百强企业之一,其产品种类包括饼干、克力架、糕点、果味小食、燕麦饼干棒、冷冻华夫以及素食产品等。公司在19个国家拥有生产基地,产品销往180多个国家和地区,2009年在全球范围内的销售总额接近130亿美元。家乐氏公司将充分利用其在品牌塑造及创新方面的专长、对食品行业的深入了解,推动其业务的强劲增长,同时促进地区经济的进一步发展。