永凯软件是行业前沿的供应链计划协同(SCP)和生产计划与排程(APS)管理系统的美资供应商,涵盖需求计划、产销协同和生产计划排程。助力实现生产、供给、销售协同,准时交货、降低库存、提升利润,已在一千多家工厂及众多世界500强企业中成功应用。

客户简介

工厂名称:广东新宝电器股份有限公司

所处行业:小家电制造行业

广东新宝电器股份有限公司(下称新宝公司)是广东东菱凯琴集团有限公司的控股企业,始创于1995年。公司以“东菱”为核心自有品牌,专业生产、研发、销售电热水壶、咖啡壶、面包机、烤箱、多士炉、电烫斗及各种食物处理器等小家电及相关产业配套。 励精图治、开拓奋进,十多年来,新宝公司以成本、技术、规模领先的竞争策略,始终专注于全球小家电市场,现已发展成为一个拥有十数家分厂,员工逾15000人,其中专业技术人员3000余名,厂房面积超40万平方米的大型企业。2005年,公司主营业务收入突破31亿元,公司产品95%以上出口到欧洲、美洲、澳洲等发达国家,现已进入全球100多个国家和地区,成为饮誉全球的厨卫小家电市场的重要制造基地。

业务现状

目前新宝电器使用的ERP系统为用友ERP,U8、U9系统,不同分厂都有自己独立组织。

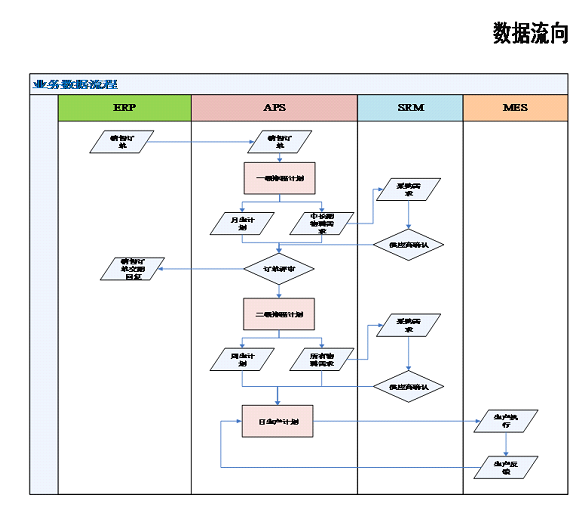

1,海外订单在集团ERP系统录入,且同时复期,生成集团主生产计划。

2,海外订单录入集团ERP后中,7天内进行一锁,即长中期物料的MRP计算(海外采购原材料、战略采购物料)。生成长中期物料备料计划。

3,10天内进行二锁,即订单所有物料MRP计算,生成所有物料备料计划。

4,集团二锁完成后,所有订单按一级分厂资源限制,下达至各一级分厂,生成各一级分厂计划,各一级分厂考虑资源负荷、订单交期,生成本一级分厂周计划与日计划。

5,一级分厂接集团订单后运行MRP计算、生成采购计划(供应商原材料供货需求与二级分厂部件供货需求)

6,各二级分厂接到一级分厂下达的部件供需求后,生成各二级分厂计划,各二级分厂考虑资源负荷、供求时间,生成本二级分厂周计划与日计划。

7,各二级分厂接到一级分厂下达的部件供需求后运行MRP计算、生成二级分厂采购计划(供应商原材料供货需求)

管理难点

1,订单交期已延期,无货可交,每一客户都有部份产品,但无法满柜出货。增加运输成本,客户信誉度下降。

2,各级分厂生产计划脱节,前后工序生产不连贯,造成半成品出现积压,生产车间停机待料情况,多工厂多部门间的协同生产是关键。

3,生产信息滞且无法共享,无法为管理决策者提供有效信息。

4,物料供应出现脱节,实际生产过程经常出现等料的情况。

5,为满足客户需求,车间生产调度频繁,生产效率无法提升。

6,产品需求不容易掌握,插单频繁,交期短。产品变更频繁。产品生产周期短,对生产计划、物料计划的协调配合要求高。

整体规划

永凯APS软件依据明确销售预测、销售订单、紧急订单,一锁解决中长期物料的需求计划,二锁解决短周期物料需求计划。且综合考虑制约因素自动化快速排产及调整。同时考虑物料齐套、连续生产,降低切换时间、均衡生产能力、紧急插单能力分析、产能预估及预警等优化排产功能,实现产线分时拉动仓库配料计划,供应商采购订单的跟催及配送拉动,物料异常预警及快速应对反应,生产过程及生产线状态及时反馈等功能。

排程总体设计

总装计划拉动组装计划的联动计划

1,总装计划主导组装计划;

2,总装计划的部件需求时间,即为组装车间的生产完工时间。

3, 总装计划的调整拉动组装计划,组装计划将按照组装计划的调整而变化。

关键业务需求

订单评审、交期答复

新接订单系统综合考虑资源约束,物料信息迅速给出最早计划开始时与计划结间且自动判断订单是否延期。

订单逾期预警

优化排程后,可实时监控到客户滚动需求是否能满足,并对逾期订单自动进行预警

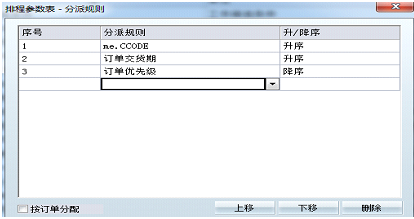

相同客户不同订单同步生产

一定周期内的同一销售订单,不同订单拼柜生产,减少运输成本。

排程需要考虑未来一段时间内资源与人员的需求情况

APS在排程过程,需求综合未来一段时间内的生产员工数量。

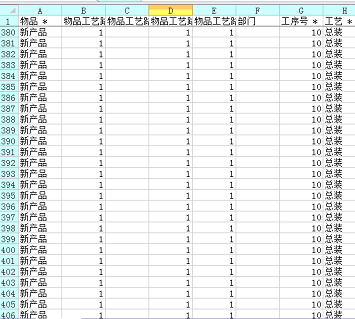

新产品无BOM信息

新产品无BOM的情况,通过复制类似产品BOM,解决中长期物料采购需求。

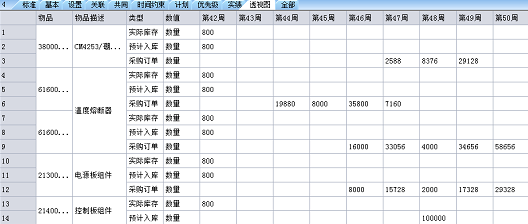

中长期物料监控

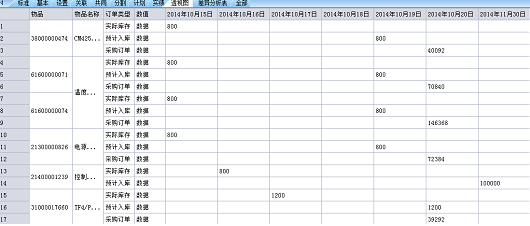

一锁状态下,只针对“中长期物料”的物料需求,达成方式

短周期物料监控

二锁状态下,针对“短周期物料”的需求计划,达成方式。并明确到每日。

实施成果

1,提高管理效率降低人工成本:通过实施APS系统,能够实现了采购,销售,生产,过程公开,透明化,理顺了管理流程,提高了工作效率,降低了管理费用和人工成本。

2,降低采购成本:实现了JIT供应管理信息化,可以有效地控制采购数量及送货时间,依靠信息化系统,供应部门合理采理,库存,使用单位合理领用,有效的降低了库存的占用资金。

3,快速响应客户需求:迅速应对市场变化,即刻响应客户需求,提高客户满意度,完善并规范计划、采购、生产等各部门运作流程和衔接,各项工作井然有序。

4,精益生产,提供产能:在总工时不变的条件下,通过均衡生产可将缩短生产周期、减少异常等情况产生工时用于生产,通过合理的生产计划,减少换产及等待时间,从而提高设备和人员利用率。

客户感言

软件的使用对我们公司的运营管理体系带来很大的帮助,有助于各部门的工作协调展开,管理者把握公司的整体订单情况,各种统计分析对管理决策起到一定的辅助作用。

整个软件从购买到使用,感谢客服工作者跟技术人员的大力支持与协助,使得软件能够顺利的完成实施工作,遇到了问题也能很快的得到有效的处理。

感谢客服,感谢永凯软件(上海)有限公司,希望贵公司事业蒸蒸日上,更好一层楼。