作为国内领先的APS生产管理与物料控制软件原厂商, 永凯APS一直坚持自主开发,最大限度地帮助生产制造型企业降低生产成本, 最终提高整个企业的生产及管理效率。在永凯APS多年来丰富实践的基础上, 永凯APS在 五金行业、家电行业、模具行业、化工行业、注塑行业、机械行业、电子行业、钢铁行业、食品行业、汽车行业、医药行业 等生产制造领域形成了一系列APS行业解决方案。 同时,各个制造领域成功应用的行业实践也证明了 永凯APS生产管理与物料控制行业解决方案是成熟高效的,完全可以大大改善企业的生产和管理效率。

永凯APS汽车零部件行业解决方案, 广泛借鉴了国内外汽车零部件企业信息化的成功经验和国际先进汽车零部件行业解决方案的特点, 充分考虑中国汽车零部件企业所面临的现实环境以及诸多个性化需求, 帮助中国汽车零部件企业实现优化生产管理流程,提高对客户需求的快速响应能力, 降低生产营运成本和提高工作效率,提高企业发展的核心竞争力等目标, 为提高中国汽车零部件企业的核心竞争力做出贡献。

机械制造行业由于其工艺复杂的生产特点,工艺及在制品管理困难。 单纯的靠手工排程,难以满足现代企业快速发展的需要。 永凯APS积累了丰富的机械制造行业经验和众多机械行业客户的实践, 基于供应链管理和约束理论,通过平衡有限生产能力和物料需求, 帮助机械制造企业建立精准、详尽的生产与物料计划, 为企业不断提升管理水平,增强企业核心竞争力提供整体解决方案。

永凯APS注塑行业解决方案,通过注塑行业用户的生产管理模式, 基于行业性以及生产和排程功能,在研究和探索形成以注塑行业的关键应用和难点为重点, 突出注塑行业的个性化应用,帮助注塑行业实现以销定产、快速响应市场需求。 运用灵活敏捷的计划体系,将市场需求快速地分解成可以执行的采购、生产和委外加工计划, 缩短了产品交货周期,减少注塑企业的订单交期压力, 从而全面提升企业运营效率,帮助注塑企业提升业绩,并在市场竞争中获得竞争优势,实现企业长期发展的目标。

永凯APS家电行业解决方案在众多客户广泛实践的基础上积累了丰富的行业经验, 提炼出了一套符合家电行业特点的一体化的信息化全面解决方案。 该方案专门针对家电行业的管理重点和难点,深入分析家电行业的应用需求, 充分发挥永凯APS先进生产管控技术平台和强大业务功能的优点,强调生产计划与执行过程优化, 本着“快速配置、快速实施、快速应用、快速见效”的原则, 有效解决家电行业的困惑与难题,是家电企业实施生产信息化的最佳选择。

在充分考虑到电子行业企业生产管理特色及模式之后, 永凯APS电子行业解决方案以先进生产管理理念为核心, 以灵活多变的强大功能为依托,通过库存管理、优化排程、 现场控制帮助电子行业合理控制企业物流。销售计划、 生产计划和采购计划有效集成,有机结合了电子业企业的现状, 对电子电器行业企业有很好的适应性。永凯APS通过精益生产, 缩短了生产周期,提高了生产效率,降低了库存成本,加快了市场响应速度, 减少了电子企业的订单交期压力,从而全面提高了企业服务水平和竞争力, 帮助电子企业提升业绩,并在市场竞争中获得竞争优势,实现企业长期发展的目标。

作为国内领先的APS生产管理与物料控制软件原厂商, 永凯APS一直坚持自主开发,最大限度地帮助生产制造型企业降低生产成本, 最终提高整个企业的生产及管理效率。在永凯APS多年来丰富实践的基础上, 永凯APS在 五金行业、家电行业、模具行业、化工行业、注塑行业、机械行业、电子行业、钢铁行业、食品行业、汽车行业、医药行业 等生产制造领域形成了一系列APS行业解决方案。 同时,各个制造领域成功应用的行业实践也证明了 永凯APS生产管理与物料控制行业解决方案是成熟高效的,完全可以大大改善企业的生产和管理效率。

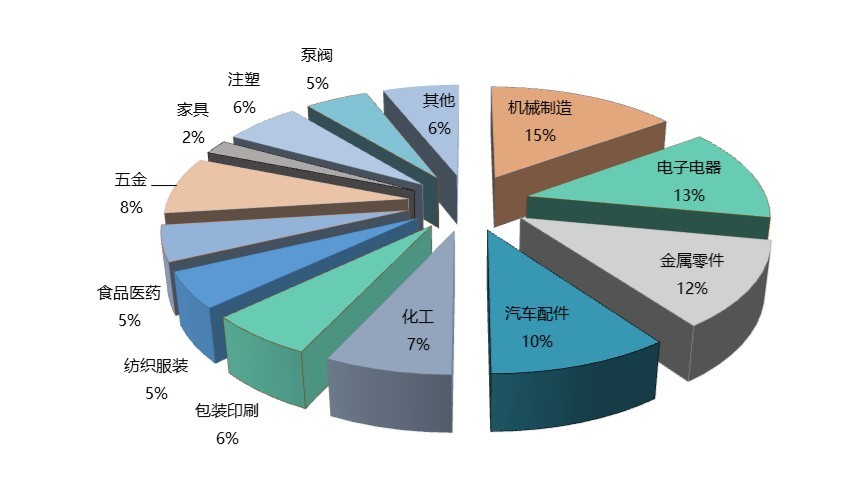

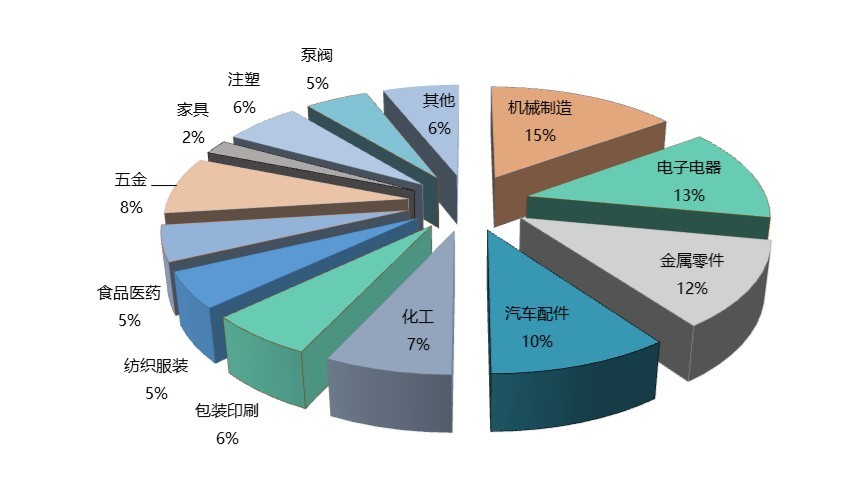

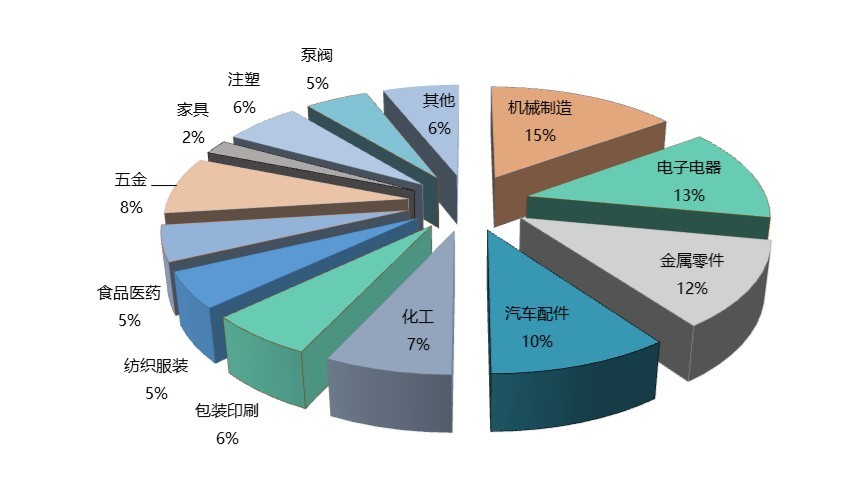

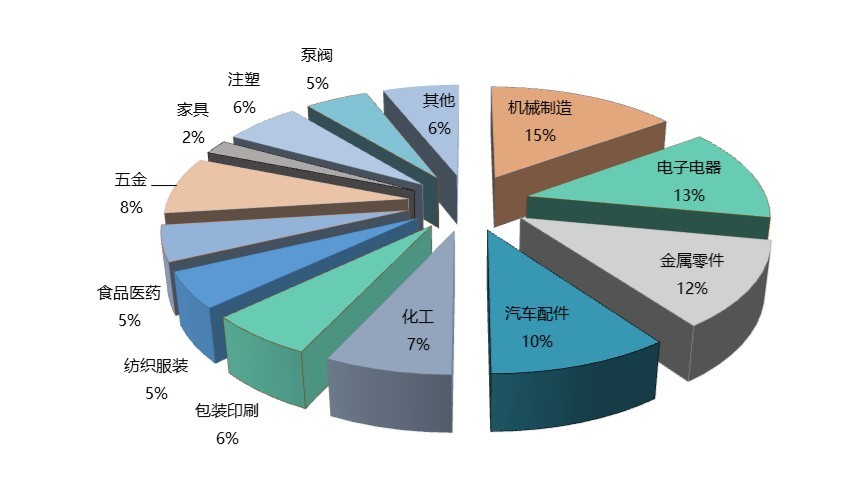

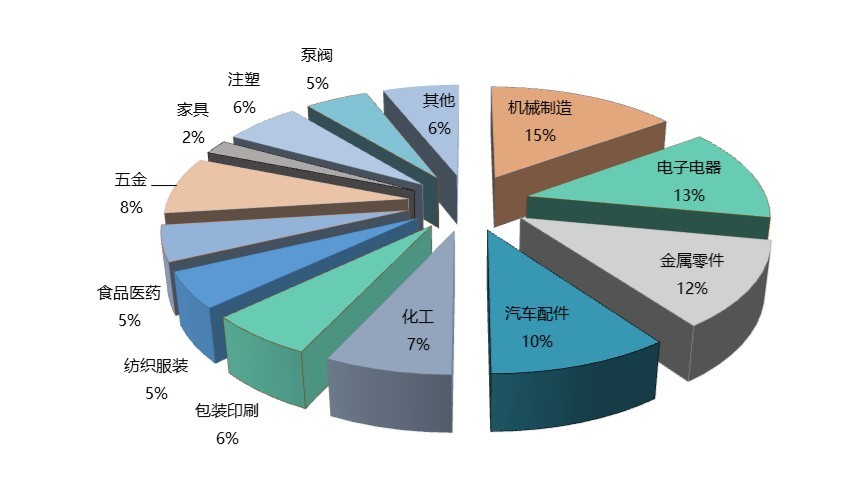

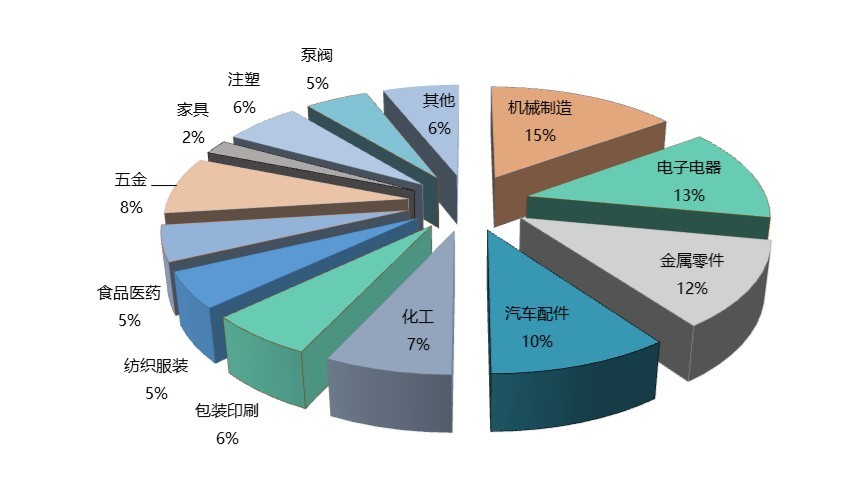

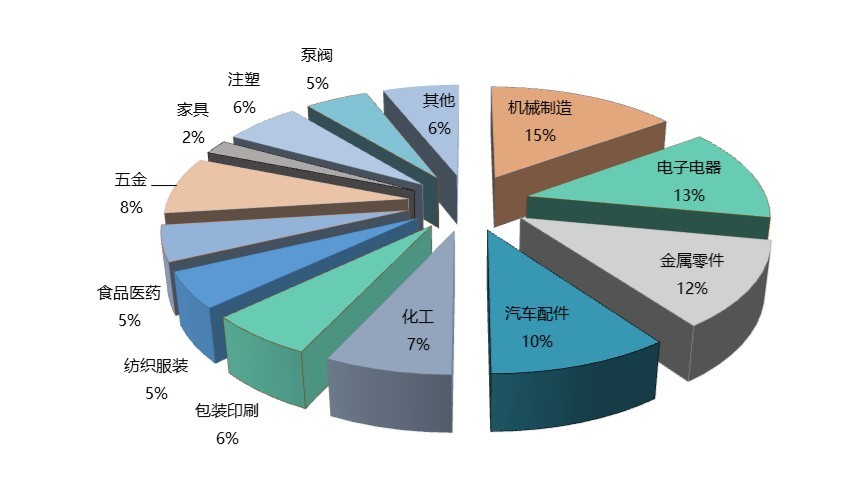

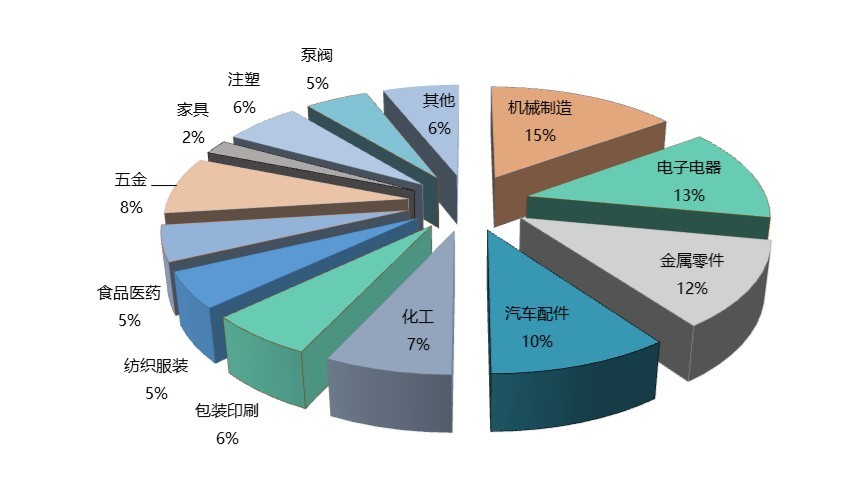

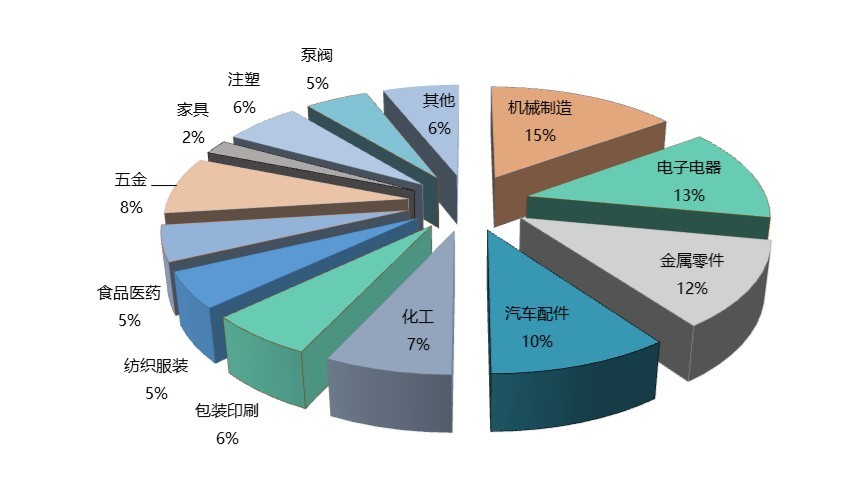

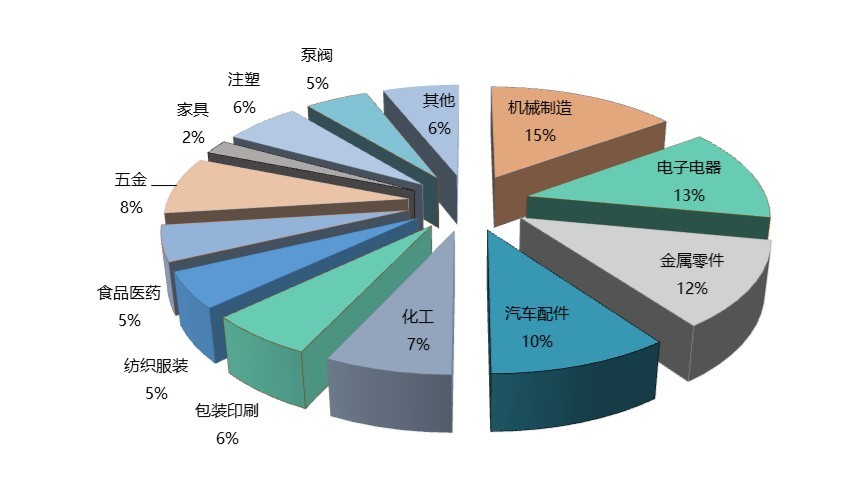

永凯多年以来坚持不懈,为不同行业提供专业的精益生产管理与物料控制解决方案。 有着丰富的成功导入业绩,截止2016年6月, 永凯APS已被1112 家制造工厂成功导入。 请看下面各行业类型的导入业绩比率表。

永凯软件是行业领先的供应链计划协同(SCP)和生产计划与排程(APS)管理系统的美资供应商,涵盖需求计划、产销协同和生产计划排程。助力实现生产、供给、销售协同,准时交货、降低库存、提升利润,已在一千多家工厂及众多世界500强企业中成功应用。

高级计划的模拟排程功能与限制理论的产能排程

发表时间: 2012年8月15日 来源:永凯软件技术(上海)有限公司

模拟技术的使用也早在20年前开始。以当时的电脑计算速度而言,模拟技术僅能提供一些规划性決策的参考結果,例如就模拟结果所得资料的分析來进行产能平衡测試或者设备机台扩充的方案选择、工厂布置等等应用。及时性的決策应用,例如紧急插单、等等结合现场生产资讯的取得与消化,是在晚期十年內才有的发展。但是如其名称「模拟」所限,模拟技术一直无法突破的是将管理控制纳入系統。例如在任何一个决策时间点,下料的顺序決定之后,就已经決定了一个必然的模拟结果。若此结果不为管理者所能接受,在同样的管控参数之下,势必只有进出口行不同的下料排序模拟。这是因為对该決策时间点之后的所有管控条件都已经被设定,系统只是依原先设定的规则(Rule Base)进行模拟。若預期希望能够将某些参数,例如交期或者数量做变更之后,則模拟仍然需要回到原先下料的排序上,不断进行试误。这种做法实际上显着的缺点是让使用者无法累积其工作上的经验,來发挥以人制作決策的优势。我们可以肯定的确认,如将未來的信息参数,例如已知的交期,充分使用到现在开始的所有决策时间点,是模拟所无法克服的障碍,也是所有APS 系統所必须关注的结构性设计问题。

限制理论也是近些年来普遍被应用的观念之一。就排程而言,限制理论算是一种制定排序的方法,其做法略说如下:先进定所谷制作排程的时间区段(下一週、明后起天、下一班次?Time Bucket),就各工作站预定进行的工作內容加以分析,辨认选定一个于此时段的瓶颈产能资源。就此瓶颈产能资进行相关制令的加工作业排序分析,考虑边际产值(ThruPut 最大值理论、设置时间节约、生产排序限制等等)。決定各製令于此瓶颈工作站之排序后、就各制令於此制程加工作业的先处依序于其制程进行前后向排程规则。

这种做法的两个显著缺点是:一、实现Shop Flow状況反应显著拉长距离,丧失互动的灵活机制。二、使用此法显然是相信排程是因为瓶颈而制作,而忽略瓶颈是因排程而产生。以下所述两种狀況发生时,限制理论將无法符合所需,其一当有一个以上的资源显示出必须被考量同为瓶颈之时,其二是当瓶颈现象有随时间而移转变动时。

事际上,当生产制程的瓶颈稳定以及整体产能使用不及时,如瓶颈理论所标示仍然属于replanning的工具而非衔接现场生产资讯的rescheduling系统。所以在使用反应上,此类做法仍然无法满足动态的生产环境。也就是MES回馈的数据无所助益于系統的连作直到重新制作新的生产计划这止。而新计划在场又状況的衔续性将无法维持。

许多APS产品结合上述的一个以上方法,例如最普遍的是将时间框排序结合模拟。此种结合是以时间框配合庆用的数学规划或演算法则制定排程決策,此部分提供了各制令作业在各资源工作站的最佳排程,然后藉由模拟将各加工作业的前后順序限制建立合理的关系。以上两种方法的结合看似解決了两者的缺失:时间框应用数学规划弥补了各制令加工作业相互之间于未来产能分配及交其达成等不可管控的弱点,而模所作业则是弥补了时间框无法达成的各制令加工作业先后顺序的限制。但是无论如何结合上述方法,因着『結合』这个做法的错误导致各方法原有的缺失无法減少更产生了其他的缺失说明如下。模拟主要是将各个加工作业的先后限制滿足,因此就演算法则所产生的资源分配及排序,进行加工作业先后的排程。这个做法首先勢必将破坏原先的最佳解状态,为了达成合理排程而付出的代价是牺牲产能同时也将影响到交期的达成。显然这时的模拟仍然因此对交期及数量的变更不夠敏感,试误现象仍然重现于每一次的模拟进行。尤有甚者是結合了兩种以上的方法后,系統设计的复杂度大幅提高,使用者被要求在理论上的素质涵养也将勢必需要提升,而在工作经验上的累积则显得无所发挥著力之处。

标签:

热门标签更多